致命漲價潮:工廠老板的利潤保衛戰|中德制造業大學

來源:吳曉波頻道

?文 / 巴九靈(微信公眾號:吳曉波頻道)

漲價,最近頻繁出現在新聞報道和微博熱搜。

2021年3月24日,特斯拉宣布即日起在售的Model Y全系價格上調8000元,背后原因是動力電池原料價格上漲。

受原材料木漿價格上漲影響,包括維達在內的國內4家知名紙業公司宣布從4月1日起上調產品價格。

年后,從事制造業的老板猛然發現:原材料都開始漲價了。

有工廠老板在朋友圈發文稱:

銅漲38%,塑料漲35%,鋁漲37%,鐵漲30%,玻璃漲30%,鋅合金漲48%,不銹鋼也暴漲45%!要訂貨的早點安排!

很多工廠老板直言,這樣的漲價幅度是之前沒有遇到過的。

放水導致的危機

受疫情等因素影響,美國開啟了大放水時代,2021年新總統拜登上臺,美國也沒有停下“瘋狂印鈔”的腳步。

這一系列舉動,直接催高了大宗商品的價格,幾乎所有的原材料都在漲價。

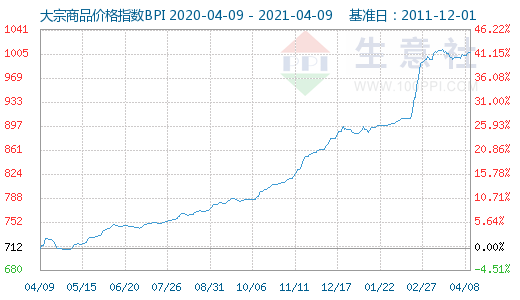

大宗商品價格指數BPI,圖源:生意社

大宗商品價格指數BPI,圖源:生意社很快,漲價的壓力就傳導到制造行業上。如家電行業,原材料在生產成本中的占比高達80%以上,直接導致了生產成本大幅增長。

按照正常邏輯,成本增加產品價格也應該水漲船高。但除了紙巾這類必須品之外,終端消費者并不愿意為這一部分多出的成本買單。

對于客戶而言,產品還是那個產品,固然是誰家便宜選誰家。

漲價,就意味著把客戶送到別人手里。

制造工廠的利潤保衛戰

幾十年以來,中國制造業一直處于微笑曲線的低端,干著最累的活,得到的收益并不高。在原材料價格上漲等因素的推動下,制造工廠老板們更是陷入了“高投入、低回報”的怪圈。

目前的大形勢下,原材料漲價潮持續時間不會太短。但產品無法漲價,意味著工廠只能被迫接受更低的利潤率,甚至是虧本營業。

在外部環境如此艱難的當下,還有什么方式,可以讓制造工廠持續向好地經營下去呢?

以色列企管大師高德拉特博士提出了TOC理論,旨在幫助工廠識別經營中的限制性因素(即瓶頸),并指出改進措施,從而提升收益。

上世紀80年代,日本汽車業以高質量、低成本的優勢成功開拓海外市場,給美國福特公司帶來了巨大壓力,于是美國福特汽車電子部決定實施TOC管理。

一年之后,福特公司將生產時間(由發物料到產品交付)從10.6天縮減至2天、騰出超過20%的廠房面積、設備投資減少25%、安排生產排程從16天縮減至1天,提升了福特當時在汽車行業的競爭力,將對手遠遠地甩在后面。

無論是幾十年前的福特公司,還是現在的制造工廠,都可以在公司內部實施TOC管理,聚焦生產運營中的瓶頸識別與突破,通過生產與實施、產銷協同、庫存籌劃3大提升點,助力工廠達成“降本增效”的目標。

作為一個整體的系統,工廠由多個部門組成,每個部門環環相扣,因而組成了一個完整的鏈條。這根鏈條的強度與每一個環節(部門)都密不可分,如果想要提升收益,必須從最弱的一環,也就是從瓶頸的一環下手,才可得到顯著的改善。

這就如同我們熟知的木桶理論:找到最短的那塊板、提升這塊板的高度,那么木桶的蓄水量也會即刻得到提升。

團隊協作實現收益提升

木桶當中并不是只有一塊短的板,鏈條中也并非只有一個弱的環節,訂單無法準時交貨、生產周期過長、生產問題頻發、訂單越來越小、生產與銷售不協同等等,都是工廠運營環節存在的問題。

那么如何系統化地識別工廠內部的瓶頸,并提出行之有效的解決辦法呢?

中德制造業大學一直專注于制造業領域培訓,繼智造領袖營后推出“智造訓戰營”,邀請和君恒成咨詢合伙人、精益研究中心研究員黃啟哲作為課程導師。

此外,智造訓戰營將通過“主題授課+實戰演練+方案輸出”的團隊訓戰方式,帶領企業核心團隊用TOC理念及生產方式,幫助企業改善生產問題,提升工廠效益。

9大內容模塊,循序漸進式學習:

◎掌握工廠運營衡量指標與核心問題

◎整體收益最大化思維與收益

◎科學識別工廠瓶頸

◎突破工廠運營瓶頸與突破集體抗拒

◎突破生產瓶頸,快速提升收益

◎突破市場瓶頸,快速提升搶單競爭力

◎利用現有工廠優勢,收益倍增

◎利用瓶頸理念實現螺旋上升

◎總結與落地

4大落地方案,有效改善核心運營目標:

◎《工廠的瓶頸識別與改善計劃》,快速提升產能、縮短生產周期

◎《工廠收益倍增行動計劃》,有效降低在制品、成品庫存,改善現金

◎《產品訂單接單盈利提升計劃》,提升接單收益及搶單競爭力

◎《工廠收益最大化模式實施計劃》,提升協同,保障實施、落地

課程價格98000元

團隊6人可同時參與培訓

(聲明:本文僅代表作者觀點,不代表新浪網立場。)