尋找富士康機器人

機器人。資料圖

機器人。資料圖我很羨慕ABC的新聞記者,一個叫比爾。威爾的家伙。今年2月,他公開進入了富士康的iPad制造車間進行采訪。對于中國記者來說,多年以來,這些車間都是拒絕被探視的。

在富士康,蘋果公司的代工廠里,iPad怎樣組裝在一起?比爾。威爾在視頻里給出了答案的一小部分:組裝一部iPad,需要5天時間,以及經過325個中國工人的手。

看著視頻,我不可抑制地想到了一個問題——這些由肌肉、骨骼、血管和神經組成,在人類漫長歷史中進化而成的雙手,最終都會被工業機械手所代替嗎?

2011年,富士康的掌舵人郭臺銘宣布將投入“百萬機器人”到生產線上,從此,富士康的名字開始與“機器人”緊密聯系。

過去,媒體們習慣于描寫富士康的工人,從勞工權利和個人自由的角度去抨擊富士康。現在,這個被認為是現世最大的泰勒主義企業,這個把工人生產動作拆解、研究到盡頭的“代工帝國”,這個盤根于制造業最繁盛土地的制造業巨無霸,真的要推進這場以機器代替人的巨大變革嗎?

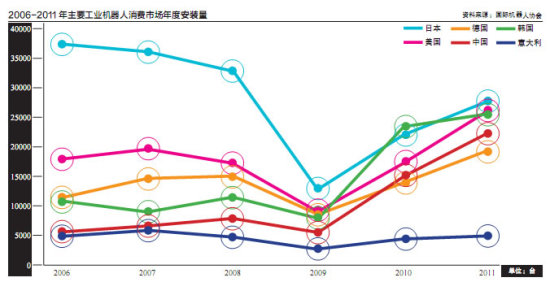

機器人,還是歐美國家“把制造業奪回本土”的希望。2006年,《福布斯》提出“買個機器人救美國”,今年,《紐約時報》又用尖銳的調查和措辭,抨擊蘋果公司把電子產品的制造外包給富士康,外包給中國。

我必須看看富士康的機器人,看它們究竟長成什么樣子。這個尋找的過程注定曲折。到發稿日為止,對于我——《二十一世紀商業評論》記者的采訪要求,富士康一直沒有官方正面回應。

為了尋找富士康的機器人,我走訪了超過20位相關人士,包括富士康過去或現在的工程師、車間管理者、工人、自動化設備提供商,甚至富士康的競爭對手。

在尋找的路上,我的發現也越來越多——機器人代替工人的改變,不僅僅發生在富士康。即使是被認為難以自動化改造的電子制造生產線,這些鋼鐵之軀出現的幾率也會越來越大。

這種潮流,未必不會蔓延到“中國制造”的每一個工廠、每一條生產線、每一個工序、每一個工位上。

機器人前傳

蘋果的標準,以及獨特的保密文化,往往決定了富士康引入什么樣的機器人。

作為一個文科生,我嘗試聯系一些工業機器人專家,但一開始就遭遇了挫折。我在辦公室漫無目的地打電話,急迫地想了解富士康的機器人是什么樣子的,卻聽不懂工程師們滿口的技術用語。

幾天以后,我決定還是用回文科生的方法——先讓他們講歷史課。在很多記者看來,富士康一直是以“人海戰術”來制造3C產品的。然而,這個擁有上百萬工人的制造企業,就完全沒有使用工業機器人的歷史嗎?

當我拿出“那些年……”作為電話詢問的開頭時,立刻引來了積極的回應。

我出發到深圳和昆山,富士康建廠歷史最悠久的兩個地方。幾位曾經,或正在富士康任職的工程師,對我展開了遙遠的回憶。

工業機器人在富士康的存在,最早可以追溯到21世紀初。從2000年開始,來自ABB,瑞典自動化品牌的機器人,就已經為富士康做工件打磨的工作。

想象一下這樣的畫面:工業機械手把筆記本電腦的機殼“拿”在空中,連續圍繞著磨具旋轉,而且不懼四下飛濺的粉塵。

ABB機器人還在富士康工廠里從事噴涂的工作,這又是一道打磨產品華麗外表的工序。不過,按照一些媒體的報道,在太原等地的富士康工廠,這些“讓人臟兮兮的工作”至今還在依靠人力進行。

工程師們的講述勾出了我的回憶。在珠三角的一些工廠,我見識過這些ABB的機器人。它們是大小不一的六軸機械手。工程師們說,它們還運作在富士康的車間,做著各種抓取、移動、放置工件的工作。

ABB的機器人總是涂抹著鮮艷的橙色。這些發展了幾十年的國際品牌機器人太容易辨認了。一家叫作日本安川的機器人企業,還給它的藍色機器人取了個動漫一樣的名字——“MotoMan”。

近幾年,一些看上去更小巧的水平多關節型四軸機器人,也開始活躍在富士康的車間。這些主要由日本制造,潔白、輕盈的家伙,尤其擅長在印刷電路板(PCB板),或者手機外殼上迅速移動、逐點作業。

在了解這些橙色、白色、藍色的機器人的出處以后,當我繼續追問,它們在富士康以后具體用在哪個工廠,乃至哪一個工位上時,卻得不到準確的回答——一方面,這涉及到知情工程師們的身份秘密;另一方面,這是連機器人供貨商都未必掌握的信息。

“到底它們到哪里去了?”我從昆山,一路問到上海。

“只有蘋果和富士康知道。”終于,在上海,一個品牌機器人代理商這樣回答我。

這位商人向我做出了解釋:這是為了使蘋果產品的制造工藝絕對保密。他也說出了另一個事實:蘋果公司在影響,甚至左右著富士康在工業機器人上的投入。

“如果代工廠不能自己設計出一套設備,去實現蘋果等客戶的要求,蘋果就會指定它認可的、匹配的品牌機器人,甚至整個生產系統進入富士康的車間。”

iPhone的設計足以消滅一些工人的崗位。譬如iPhone5手機后蓋的制造,要通過精細到頭發絲那樣的激光工藝,把微小的零件焊接到后蓋上——這可以讓技術工人操縱激光焊接機來完成,或者,干脆讓機器人操作激光焊接機。

萊恩精機公司是這種“蘋果標準”的“受益者”。在深圳,它曾連續多年為富士康供應過精密整平機械手。這種設備能沖壓出高精度的工件,包括手機側面的小按鈕,或者深藏于iPhone里的小彈簧。

“富士康很大,生產能力很強,但并非無所不能。”萊恩精機副總經理崔麗君說,“蘋果的標準,往往決定了富士康引入特定品牌的機器人。譬如,某些微細螺絲的規格,被要求精確到百分之一毫米。”

看起來,我已經找到了一個富士康必須自行研發機器人的理由:為了滿足蘋果等代工客戶的需要,富士康需要引入工業機器人,投資成本每年將以千萬元起計。

這也是“富士康牌”機器人能否真正統治3C產品生產線的關鍵。對富士康利好的是,在中國,也唯有富士康那么大的“試驗場”,能提供那么多的工序、流水線和車間,在生產中開發機器人了。

綠色兵團

它還貼上了富有富士康特色的繁體字警告語:“非專職人員嚴禁操作!違反者除名處理!”

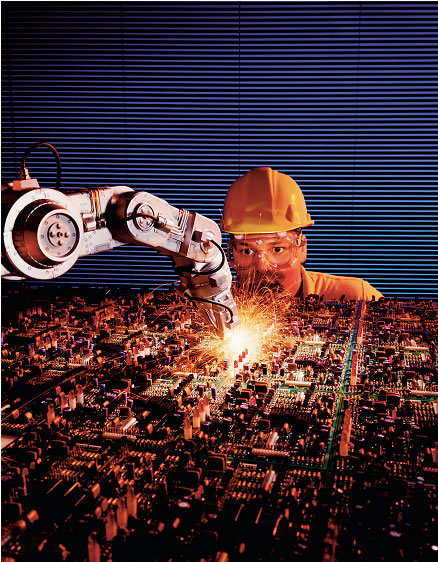

資料圖。

沒錯,是時候把尋找目標指向“富士康牌”機器人了。這也是郭臺銘所說的,未來“百萬機器人”的主力軍。

結束在上海的走訪以后,我回到了深圳。在南山高新科技園的一個咖啡廳里,我得到了兩份關于富士康機器人的型號資料——原來,富士康自行研發、生產的工業機器人,跟那些國外品牌機器人一樣,也有一個清脆的名號——“FOXBOT”。

這個單詞的意味再清晰不過了。它是“Fox”和“Robot”的合體。前者是富士康(Foxconn)的英文前綴,后者,是我在小學英語課上最早學到的單詞之一。

我還找到了一些早期制作的宣傳片,富士康在宣傳片里描繪了這些FOXBOT的形象。這家“代工之王”,對工業機器人事業充滿了憧憬:畫面上,伴隨著有力的音樂,圓規和圖紙上誕生了綠色的FOXBOT,它們旋轉、飛舞在藍天,然后出現在各種車間里,快速地運行,字幕上打出了創業色彩的口號:

“中國開發,全球應用。”

“FOXBOT,開辟工業機器人生產全新格局。”

“機器人產業進入富士康芯時代!”

資料顯示,2007年1月15日,富士康的AR (Automation Robotics,自動化機器人)事業處在深圳正式成立,專職研發工業機器人。在運作的第一年,這個隸屬于鴻超準事業群的單位,就制造出A-05、A-16和S-05三種機器人系列的雛形。

AR事業處的研發,曾經可以用“熱情高漲”來形容——這些機器人的外形、技術指標和功能性,直指富士康生產線上各種品牌的工業機器人。到2009年,三個系列的FOXBOT已經迅速發展出A、B、C、P、S、F等6個系列,接近15種具體的工業機器人。

從2010年開始,來自全國各地富士康的技術干部,還會分批到訪深圳,接受以富士康副總經理、AR機器人項目負責人、麻省理工博士戴家鵬主持的機器人技術訓導。也是在2010年,綠色的FOXBOT開始在山西晉城批量制造,正式成為富士康的一員。

現在,一些技工學校已經建立起“機器人人才培訓基地”。富士康把綠色的FOXBOT送到課堂上,供它們未來的操作者學習。在山西晉城,當地的職業技術學院甚至設置了模仿富士康車間的課室。在課堂上,學生們嘗試著“教導”這些綠色的FOXBOT,做出各種動作。

我在一個車間——我不能說出這個車間的具體地點,以免給知情者帶來不必要的麻煩——見到過綠色FOXBOT中的一員:除了資產編號,它還貼上了富有富士康特色的繁體字警告語:“非專職人員嚴禁操作!違反者除名處理!”

根據知情者們的描述,我知道,在更多地方可以尋找到富士康的機器人:

在深圳觀瀾的富士康iPhone5生產線上,FOXBOT運作在成行結隊的數控機床之間。

在昆山的富士康工廠,FOXBOT對iPad后蓋做打磨的工作,但噴漆和點膠等工位,仍需其它品牌工業機器人的幫助。

在鄭州,曾經被質疑工作環境惡劣的富士康金屬加工廠,經歷工人騷動等事件以后,FOXBOT正被加緊推進到生產線上。

在越南北江,富士康工廠也在內部宣布,即將引入FOXBOT。

……

生產經理們對我說,工業機器人向生產線的推進,更容易發生在新型號的iPhone、iPad推向市場之前。因為,生產新產品需要組織一條新生產線,這能給FOXBOT帶來更多的參加生產的機會。

人際切換

機器對人類的優勢,是那種永不休止、永無怨言地從事同一動作的“優勢”。

資料圖。

在得到了那么多證據以后,“富士康牌”機器人的真實存在,對我來說已經不再是疑問了。在奔波了兩三周以后,我的電腦里已經塞進了多部富士康人提供的視頻。我經常在出差的途中“欣賞”它們。

在這些視頻里,FOXBOT們與生產設備相互配合,做出各種生產動作,看上去無所不能。從外形上看,它們跟那些已成名的國際主流機器人相差無幾。

然而,當我回到龍華工業園看到熙熙攘攘的工人時,我立刻意識到,這些綠色的家伙,將會和人類形成新的關系。

在深圳一家生產自動化的鼠標企業,雷柏科技有限公司的車間,我近距離觀察過類似的六軸機器人。它們與工人傳遞工件,同時還做裝配工。這些機器人除了長度、負載、速度優勢外,還有動作重復精度的指標——這顯示了機器對人類的優勢,那種永不休止、永無怨言地從事同一動作的“優勢”。

“畢業的時候,如果我不會操作、維修這機器人,那我會不會失業?”在深圳龍華,陳金華(音),一個因為教學活動而見識過FOXBOT的技校學生,在富士康園區外問我,“以前,大家都說做富士康的工人很枯燥,以后還會這樣嗎?”

陳金華對富士康的印象,并不是憑空而來的。富士康對工人的培訓,被廣泛形容為一種“使工人的全部身心被迫以生產為中心運轉”的過程。社會媒體已經發掘了大量例子,譬如,要求面試者張開五指接受檢查,或者通過體罰來訓練工人在電路板上迅速而準確地插嵌零件。

類似“每天準確重復一個動作數千次”的工作要求,被認為是富士康極致利用密集勞動力的證據。但是,近年招工難,以及新一代工人自我意識的提升,讓工業機器人在富士康的流水線上得到了機會。

“過去,富士康總是不遺余力地研究工人手掌的關節,研究一個動作怎樣才能做得更快,”昆山一位富士康生產線上的科長對我抱怨,“現在,工人是越來越難培訓了。以前是連罵帶罰,現在至少還要加個哄。”

我在深圳走訪過幾家電子廠。對于車間主任們來說,那些被精密切割的、原先由普工完成的、重復而簡單的動作,現在可以輕而易舉地讓機械手單獨,或者“打包(多個動作合成)”完成了。

“單是取和放的動作,就能產生大量以機器人代替工人的空間。”雷柏的生產總監鄧邱偉形容。他正在嘗試以大量ABB機器人組織全新的光電鼠標生產線——原來裝配一個鼠標要經過9個工人,現在是兩個機器人加3個工人。

即使是最普通的搬運工位,只要成本能劃得來,立刻可以換成機器人。大規模轉換的例子已經出現。2010年,在昆山富士康的一個成型車間,搬運、剪料、鉆銑、雕刻等工序全部被綠色的FOXBOT替代了,這個溫度高達38攝氏度的車間還能在黑暗中運作,因為,機器人不需要光線。

這種“天翻地覆”的改變引起了工人們的感慨。“以前我在的時候,一個機器前站三到六個人加工,”林杰(音),該車間的前富士康工人對我說,“幾年前我們就在那里受苦啊。我們累死了,它(富士康)就搞無人自動化了。”

無論是富士康的內部人士,還是其它工廠里致力于自動化的生產經理,都向我預言了今后工廠內工人生態的走向:操作工減少,技術工增多,整體結構(工程師-技工-普工)從金字塔形向梯形轉變。

這種轉變是逐點、逐段發生的。至少,我接觸過的,大部分正在富士康工作的工人,對機器人的態度并不那么消極。在深圳、昆山,工人們跟我說“目前工作還很好找”;而在太原、鄭州和成都等富士康的新工業區,工人們還在接受嚴苛的生產訓練——就像各種調查曾描述的那樣。

資料圖。

資料圖。“讓制造業重返西方的機會窗口,是在中國人用機器人之前。”

雷柏鼠標工廠引進了70部ABB的機器人,生產總監等邱偉正在進行電子產品自動化生產試驗。

資料圖。

資料圖。

隨著采訪的進行,我幾乎要給這次調查下結論了。在辦公室,我暢想著將來iPad生產,會變成汽車工廠里的情形:一列列機器人移動在自動化生產線上,把各種部件拼焊在一起。一個工人的影子都沒有。

然而,比爾。威爾在視頻里描述的那句話,一直在我的大腦里盤旋。

“制造iPad的流水線真的可以全自動化嗎?”我拿著自己的iPad,回想起尋找富士康機器人的初衷,“一部iPad經過352雙人手的情景,真的會消失嗎?”

我從沒有向訪問過的人士問起過這個問題。我又重新撥通了知情人們的電話,卻聽到了一片否定:NO!

原來,在重金屬氣息沒有那么濃重的環節,工業機器人仍不能大展拳腳。

上述那位昆山的科長以一篇報道作為例證。8月,《東方早報》記者在“臥底”鄭州富士康時,發現生產線是全手工的:工人們反復從流水帶上取下iPhone5的后機殼,迅速貼上膠紙,然后放回流水線上;負責往機殼上按USB膠塞的也是一個又一個工人,“困得不行了,便猛地捶頭”。

“工人們依靠的不單單是手和眼,還有手指的觸覺。觸覺能準確地判斷膠紙是否貼牢,或者幫助工人們做出輕捏USB膠塞,然后按到機殼上的動作。這一類工作,如果用機械手那種固定強硬的力度來做,會造成大量工件的損傷。”這位科長說。

這個解釋也解答了一類問題:為什么電子制造業到目前仍然在依賴中國工人。或者說,為什么富士康至今仍要在各地全力招工,以應付iPad mini,以及iPhone5爆發性的生產需求。

即使是那些從事機器人開發的業內人士也承認,至少在珠三角和長三角的電子廠,他們很少能見到成功讓工業機器人替代包括梳理走線、裝嵌電子組件、特定螺絲的穿扣、吸取RT布等人手裝配的例子。

“機器人不是萬能的。(在電子制造業里)不要說富士康的生產線,國外完全沒有人的電子工廠也不多。”深圳眾為興機器人事業負責人常海生說。

不過,即使是手工盛行的裝配部門,也有被機器人逐步蠶食的空間。譬如那些來自日本的SCARA機器人,它們有的已運作在富士康的裝配生產線上。這些機器人的品牌,大多隨“日本制造”而強大,有的起源于1980年代的精工表生產線。

iPhone的設計,使那些擁有精度、柔順性乃至人工智能的機器人,找到了電子制造自動化發展的空間。譬如,iPhone5里面已出現了只有1.5毫米大小的螺母,肉眼和人手無法處理向其打進螺絲的工作。

約自2009年開始,一些攜帶攝像頭,能在手機上進行類似攻鎖螺絲動作的機器人,也在富士康的工廠里使用了。這使得iPhone和iPad等的裝配自動化程度進一步提高。

幾乎所有我訪問過的機器人業界人士,或者生產車間的組織者,都對這類更精細的機器人表現出強烈的興趣。在上海工博會工業機器人專展里,我也看到,在這類小巧的、平臺式機器人的展區周圍,人頭涌動,觀者如潮。

“機器人在一些基本任務上表現得十分出色,但是在更加精細的配裝工作方面,我們人類則更具優勢。”ABB的高級首席科學家 George Zhang 認為,富士康將會逐步使用機器人代替人類工人完成配裝工作——“但是至少也要等到 iPhone 6之后才會出現。”

也有人完全不同意機器人可以在電子制造業大展拳腳的說法。臺灣研華股份董事長劉克振向我的同事表達了截然不同的觀點。他認為富士康在工業世界里是一個特例。“唯有它超規模的產能,才能容納研發和使用大批機器人的空間。對于訂單小、變化多的制造企業來說,機器人沒有意義。”

現在,西方媒體正期待著依靠精密裝配技術的優勢,把以電子產品生產線為代表的制造業,從中國拉回本土。10月,《紐約時報》以荷蘭飛利浦的歐洲工廠與富士康做對比,描述了前者以128個機械臂細致裝配電動剃須刀的自動化功績,贊美著“機器人把牙簽大小的轉軸插入微孔中”的精細場面。

這篇文章的標題叫作“用機器取代人的革命”。飛利浦首席執行官萬豪敦(Frans van Houten)在文章中說:“我看到中國人也將使用機器人。讓制造業重返西方的機會窗口,是在中國人用機器人之前。”

為中國制造

“無工傷,不抱怨,勤快的中國機器人!”現在可以在各種行業雜志看到類似的廣告語。

11月中旬,我準備再次出發,到深圳參加高交會去尋找FOXBOT。每一年,富士康都是高交會的大明星。然而,這一次,我還沒收拾好行李,便有參展商打電話告訴我,富士康的展位在高交會“消失”了。

這又是關于富士康的大新聞。媒體們紛紛揣測著富士康總部是否將撤出深圳,我也四處打聽,富士康的機器人研發是否會有地理位置的變更,答案卻不得而知。

在技術上,富士康從不公開示弱。郭臺銘罕有地描述富士康工業機器人研發狀態的言辭之一,就是向媒體表示:“機器人制造基礎在于硬件、關鍵零組件、軟件、系統集成以及遠端遙控,而這五項技術現在富士康都有。”

無論如何,機器人已經是電子制造業界的熱門話題了。在上海工博會的入口,國際機器人品牌的廣告占據了最醒目的位置。在蘇州和深圳,一些民營企業也已制造出小巧的工業機器人,以圖進入富士康為首的,電子廠的裝配線。

國產工業機器人的價格要比歐美日,以及中國臺灣的至少便宜三成以上,這些企業還會直接向客戶打出類似“無工傷,不抱怨,勤快的中國機器人”的口號。然而國產工業機器人有著口碑上的苦惱,因為制造企業們最關心工業機器人的精度和穩定性,乃至智能化等技術指標,推銷員們必須努力向工廠闡明“性價比的重要性”。

即便如此,國內廠商制造的工業機器人,也開始進入富士康的車間。對于國產機器人出現在富士康生產線上的前景,常海生并不一味樂觀:“目前我們最難逾越的障礙,就是機器人里面的關鍵傳動零部件,仍然被日本壟斷。”

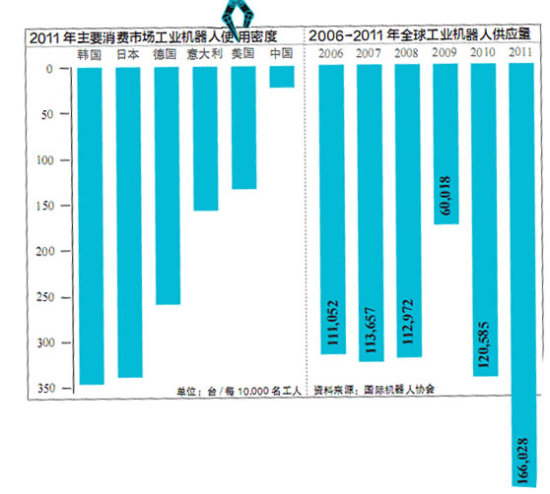

2011年,中國的工業機器人總銷售量達22577臺,實現了50.7%的年增長。在中國臺灣,當地政府正在全力支持鴻海(富士康的母公司)進行電子工業加工技術的研究,譬如“把零部件嵌入主板”的工藝自動化。一直以來,這工藝都依靠人手來完成。

對于富士康,以及那些在中國大陸扎根已久臺資制造企業來說,工業機器人或者自動化生產設備是它們提升制造能力和開發新市場的機會。在一個正式的采訪場合,臺達機電事業部總經理張訓海向我描繪了這個計劃。

“開始先在內部使用,使這些自動化設備和工業機器人能解決臺達自己的生產自動化問題;然后,在條件成熟的時候,臺達會看中國的工資水平如何走向,再在市場上投入相應的工業機器人和自動化產品。”

相應的,在機器人制造領域,我獲得了一種未經證實的說法:“在富士康,工業機器人代替一個普工的成本標準是11.6萬元。”這大約是3個普工一年的工資額。

類似的價格評估方式,已經在珠三角和長三角流行起來了。我請那些對富士康工廠有所了解的知情人,為我這次尋找行動,也為富士康算了一筆賬:iPhone5的生產線要完全自主自動化的話,至少還需要數百億元的投資規模。

好吧。郭臺銘的宏偉計劃,還有好遠的路要走。(文/許十文)